「人」だから可能だった柔軟な積み付けを、ロボットで実現できるか?

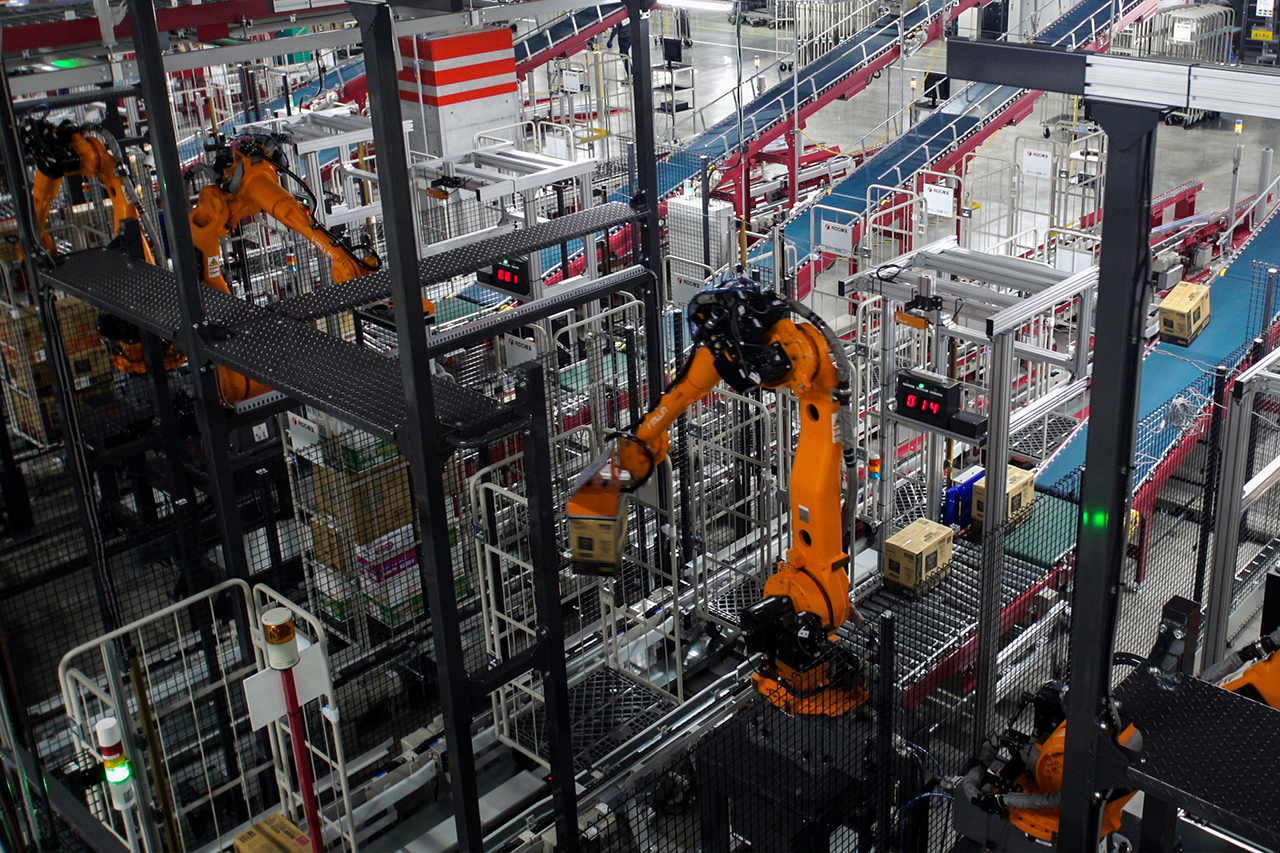

デパレタイズロボットの導入事例でも紹介した通り、PALTAC様は持続成長型の企業を目指し、早くから労働人口減少の問題にも取り組んでおり、各工程の効率化・自動化を推し進めた次世代型物流システムの開発を積極的に行っています。

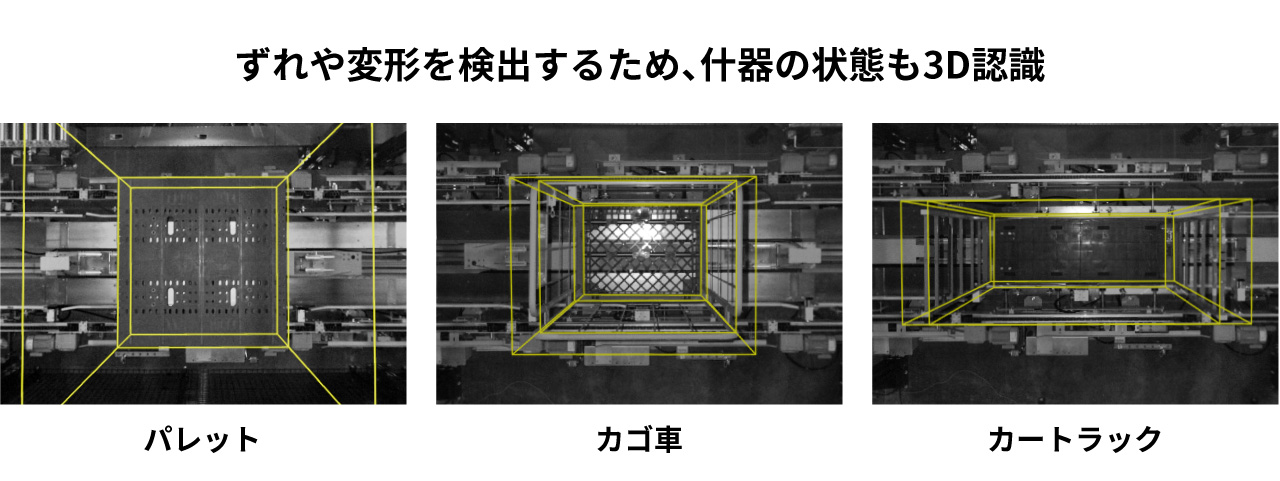

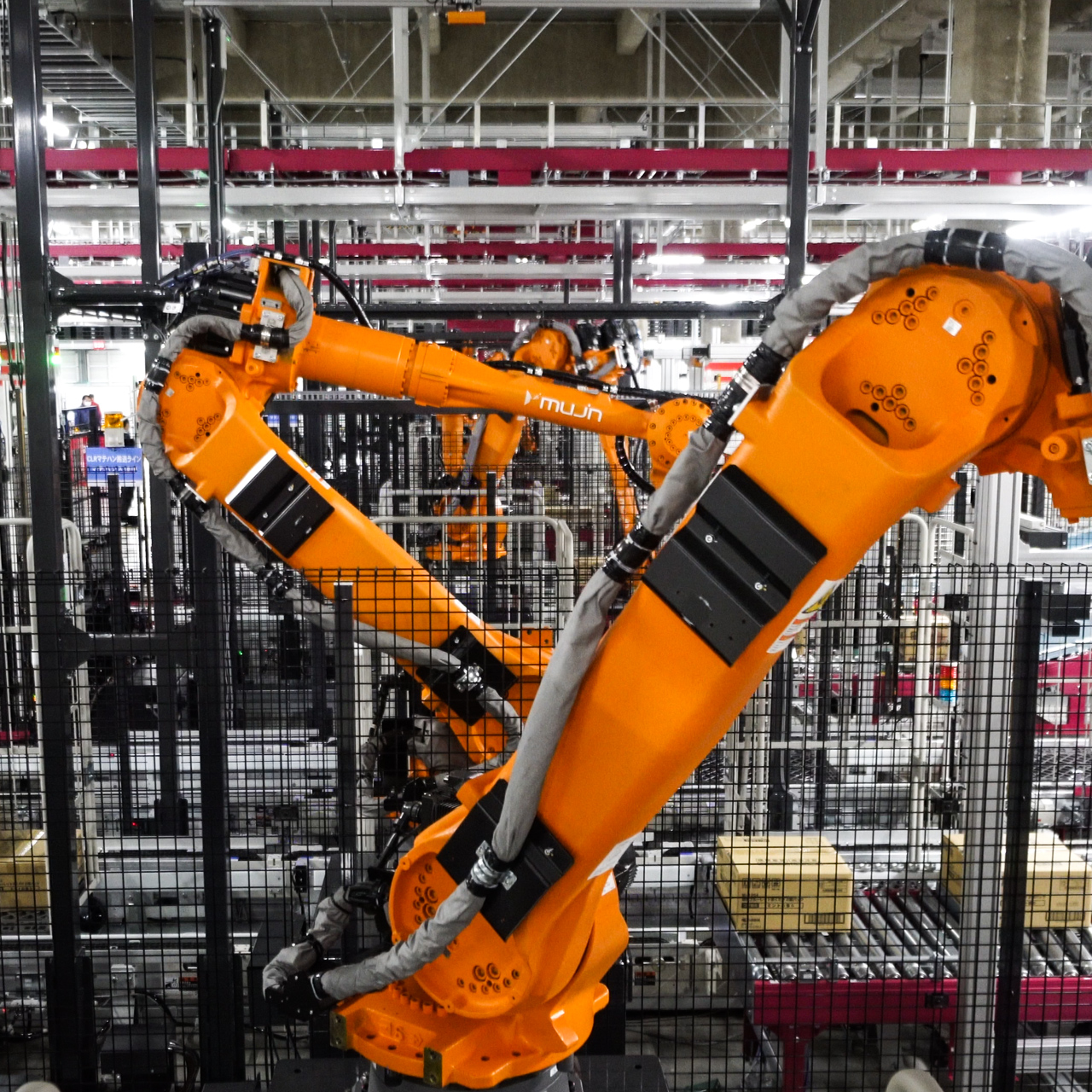

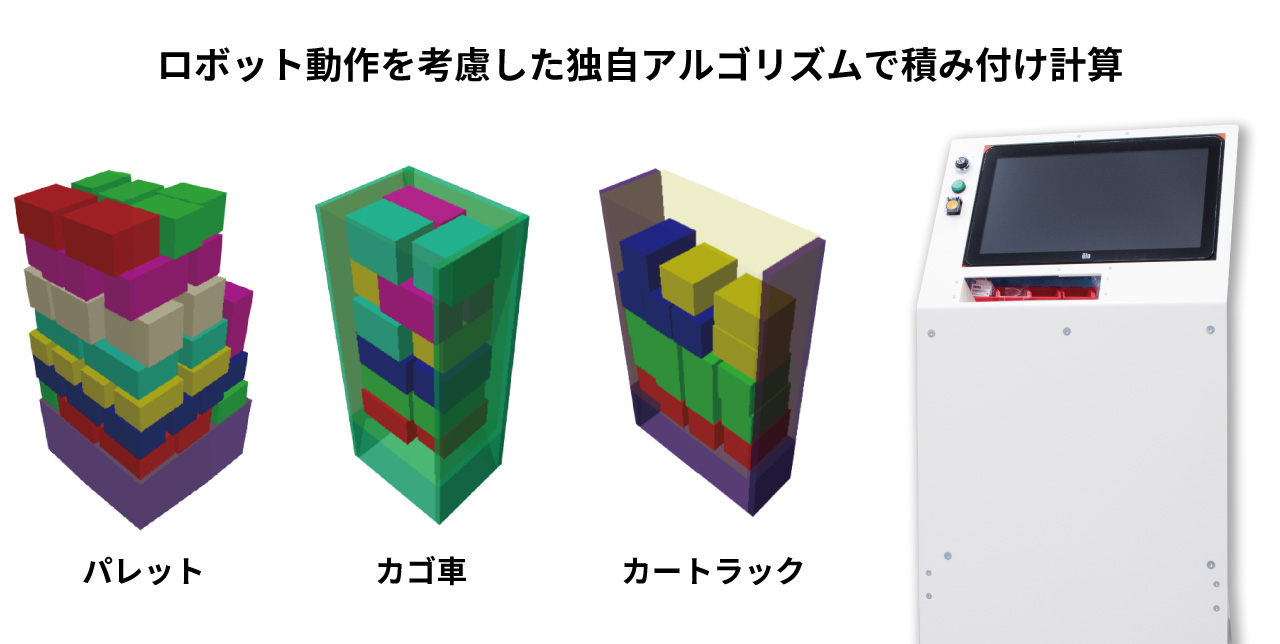

2019年に開設された物流センター・RDC埼玉においては、RDC新潟を超える広範な工程へのロボット導入に踏み切り、出荷工程におけるパレット・カゴ車・カートラックへの積み付け自動化においてはMujinのパレタイズロボットが導入されることとなりました。出荷という顧客に提供する「品質」に直接関わる工程では、ロボットによる自動化を特に困難にする以下の要因が挙げられます。

1. 出荷先によって違う什器(本件ではパレット・カゴ車・カートラック)へ積み付ける必要がある

2. カゴ車やカートラック自体への干渉を回避しながら能力を落とさずに積み付け作業を実行する必要がある

3. 高積載効率を維持しながらも、出荷後に倒壊しない安定した荷姿を作り上げる必要がある

物流で扱うケースは形状も重量も多種多様であるため、出荷用に荷物を混載する場合は「重いものは下に、軽いものは上に」また「なるべく積載率を高めるために途中で積み直す」など、柔軟に対応できる「人」でないと、積み付け作業を行うことは困難とされていましたが、なぜMujinの技術はこれらの課題を乗り越えることができたのでしょうか。