“ワークストッカーのための人手作業も完全に削減するためにはどうすればいいか?”

サプライチェーン全体を見渡した効率化を進めることは重要ですが、影響範囲が広く取り組みが長期化することは否めません。一方で現在使用している設備をそのまま使用しながら、これまで自動化が困難であった工程に、いかに対応するかも大きなテーマとなります。株式会社アドヴィックス 渡邊様に自動化に対する考え方と、Mujinのロボット導入に至った経緯を聞きました。

渡邊様:

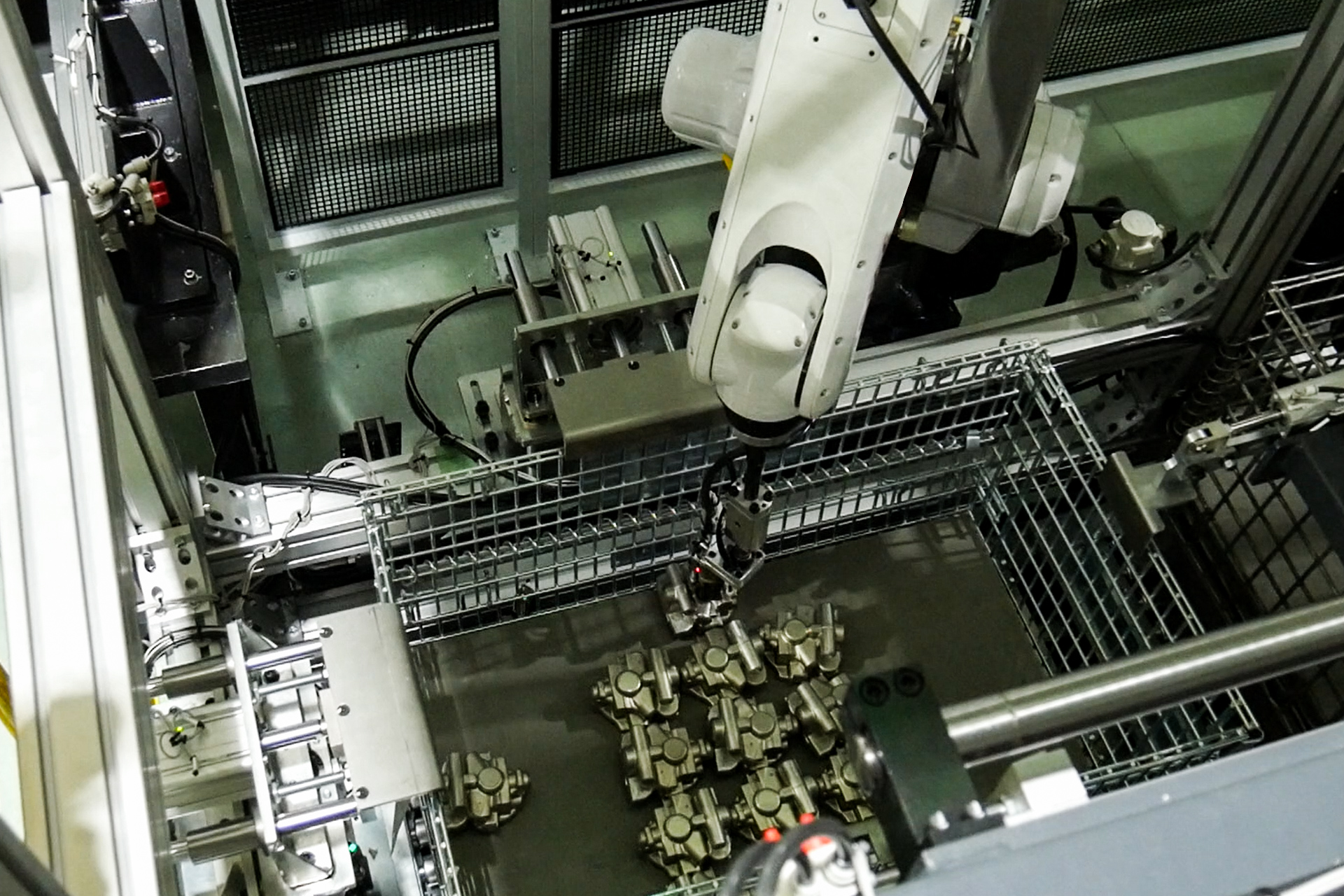

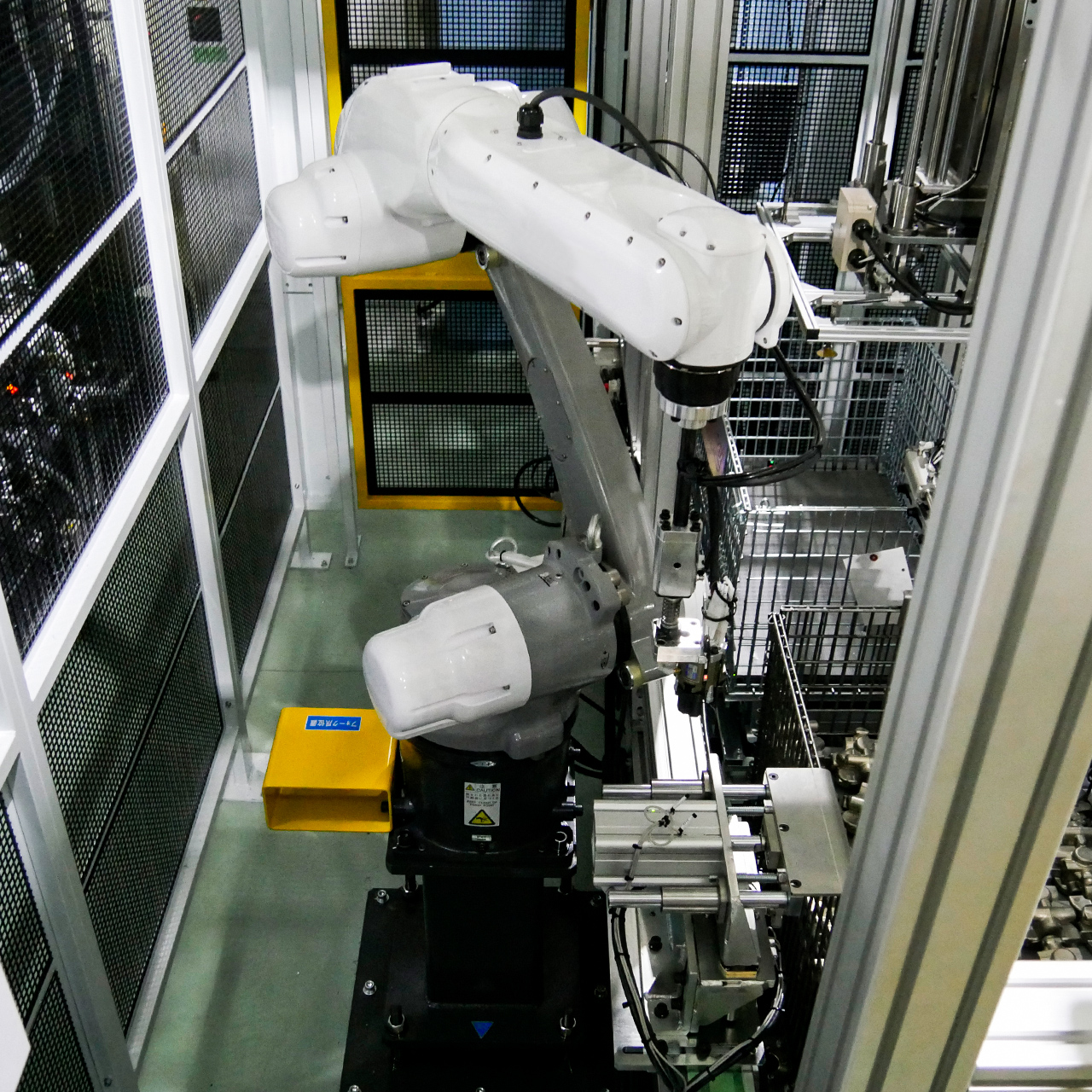

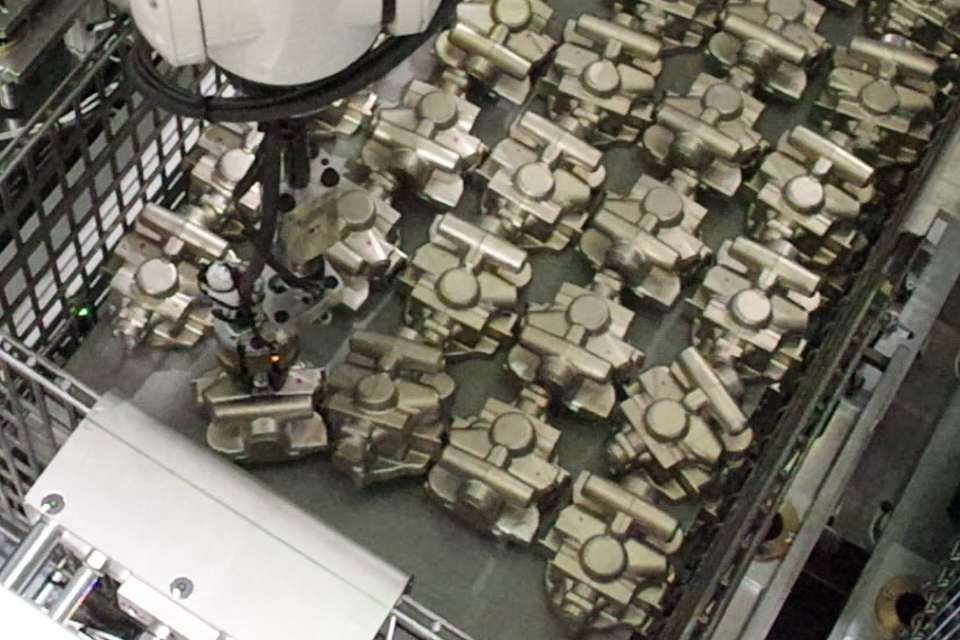

「自動化」を進める際、上位の方針には「工場の無人化」という目標が掲げられます。まず加工ライン自体の自動化が主に進められていくわけですが、工場全体を見渡した場合、どうしても粗材に関わる工程の自動化が進んでいないのが現状です。仕入れ先と共に取り組み、通い箱化を進めていくという流れもあるのですが、仕入れ先の工数や運搬効率を鑑みると実はハードルが非常に高くて、やはり効率の良いパレットでの納入というのを変えられない実情があります。

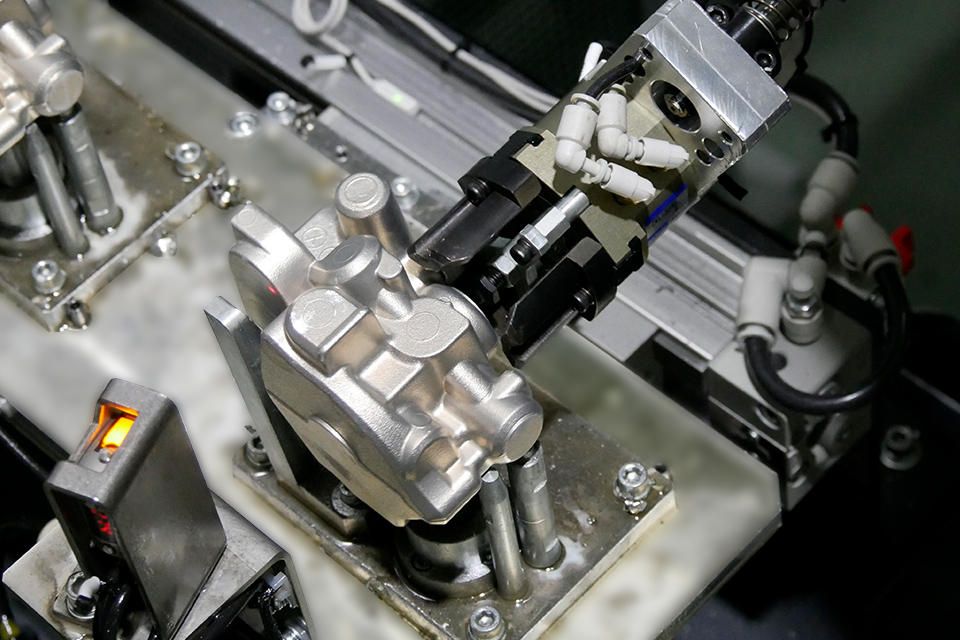

その中で自動化を進めていく必要があるわけですが、これまでは一般的にワークストッカーのような機器に人がワークを並べて、それをロボットに取らせるといった手法が取られていました。どうしても人が介在せざるを得なかったというのが実情で、解決方法を模索していたところ、岡谷鋼機様のご紹介もあり、展示会でMujinのデモを初めて見ました。これならワークストッカーも使わず自動化できるなと可能性を見出したのがきっかけでした。