製造現場 × 自動化改革 最前線 ♯1「トヨタ紡織株式会社様」

「製造現場×自動化改革最前線」では、産業現場の最前線で奮闘する改革者たちのリアルな挑戦を徹底取材。現場の課題と向き合いながら、どう乗り越えたのか?最前線の改革者たちの声を通じて、現場の自動化改革に活かせる実践的なヒントをお届けします。 「製造現場×自動化改革最前線」第一回目となる今回の企業は、世界トップクラスのシェアを誇る自動車内装部品のサプライヤーであるトヨタ紡織株式会社様です。

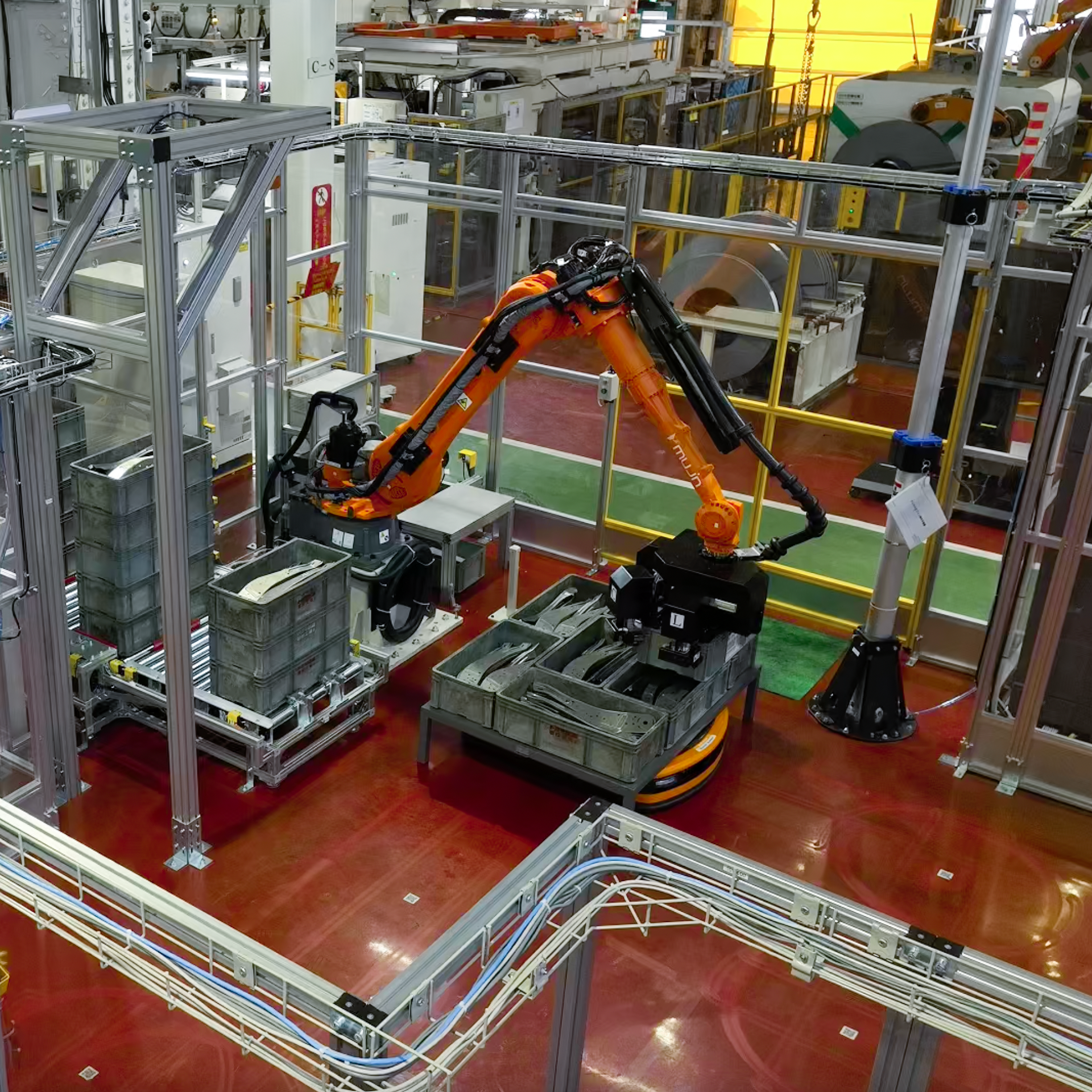

製造業では長らく「生産工程の自動化」に注力してきました。しかし、近年ではモノの搬送や保管に関わる「物流」に大きな改善余地があるとされ、自動化・省人化を図りさらなる生産性向上を目指す動きが加速しています。 今回ご紹介するトヨタ紡織様は、将来的に完成品保管・出荷工程でスペース不足や人手不足が深刻化することに強い課題感を持ち、フリーロケーション保管への切り替えと搬送・荷役作業の自動化に本格着手。 経験の少ない物流領域、しかもAGVやロボット活用した次世代型自動化への新しい挑戦を、なぜ実現できたのか?生産技術担当の酒井様と製造担当の竹之内様にお話を伺いました。

本記事のポイント

トヨタ紡織株式会社 猿投フレーム製造部 竹之内 様

(聞き手)株式会社Mujin Japan 東京/名古屋営業部 部長 木全洋一郎

1. 工場物流自動化プロジェクトの「工期」と「バックアップ」の壁

木全 まずは、この物流自動化プロジェクトを始めることになった経緯から教えていただけますか?

酒井様 私たちのミッションは、プレスラインの原価を下げ、働き方を改善するための自動化を開発・導入することです。製造工程については、自動化がかなり進んできました。しかし、搬送作業は依然として多くの部分で人手に頼っているのが現状です。「ここをなんとかしないといけない」と社内で話していたところ、他部署からMujinさんの話を聞いて、声をかけさせていただきました。

竹之内様 私はもともと高さを使った自動倉庫の導入やレイアウトの検討をしていました。従来の固定ロケーション保管では、使われていない時間が多く、実際には面積の半分しか活用できていないという大きな課題がありました。

ただ、自動倉庫の導入には、工期や能力面での課題があり、実現は難しいと考えていました。たとえば、工事期間中は外部倉庫を借りる必要があり、その分のコストや輸送費がかかります。さらに、万が一止まってしまったときのバックアップ体制も問題です。自動倉庫が止まると人海戦術で高いところから荷物を降ろす必要があり、トヨタ紡織の安全基準に適合させるのは難しいと考えていたところでした。

酒井様 もうひとつの課題は柔軟性です。レイアウトを変更したいというニーズはゼロではありません。そんな時のフレキシビリティを考えても自動倉庫はハードルが高く、他にもさまざまな方法を検討しました。その中のひとつにはAGVを使ったフリーロケーション保管も候補に入っていたんです。

Mujinさんのことは、AGVを扱っていることや、パレタイズやバラ積みピッキングの自動化もできることは知っていて、全部をまとめて任せられるところが画期的だと思いました。「一歩進んだ自動化に取り組んでいる会社だな」という印象があったので「より先進的な視点で意見をもらいたい」と思い、お話をさせていただくことになったんです。

2. 手探りの物流領域で「ノウハウ」と計画の「確からしさ」を確保する方法

木全 今回、Mujinは初期段階からコンサルという立場でサポートさせていただきました。どんな製造企業でも、製造工程のことはよくわかっていても、物流の知見があまりない。一方で物流部門は物流のノウハウはあるけれど、生産設備には詳しくない。そのギャプを埋められないと、大規模なプロジェクトほど意思決定が難しくなり、全体が停滞してしまうことがよくあります。その"潤滑油"的な役割として入らせていただきました。

竹之内様 私たちは、モノを作るための設備開発を主に内製で進めてきました。でも今回のプロジェクトは、生産工程と隣接してはいるものの、実際には「物流」にかなり近い領域なんです。今まで扱ってきた設備導入とは次元が違う、いわば"別の畑"に踏み込むイメージでした。「まず何をすればいいのか」「必要となる条件はどう洗い出せばいいのか」など、基本的な部分から手探りでした。

酒井様 相談する中で印象に残っているのは、「うちの製品に限らず、本当に良いと思うものを提案します」と仰っていただいたことです。普通なら自社製品を優先的に売りたいのが当たり前ですよね。そういったフラットな視点で私たちにとっての最適解を一緒に考えてもらえたのは、本当に助かりました。

実際にプロジェクトを進める中で、「こんなやり方もあるんだ」という気づきが何度もありましたし、プロセスの進め方も勉強させてもらいました。その経験を元に私たち自身でデータを集めて構想を立てることはできると思いますが、その“確からしさ”を担保するにはやはり知見や経験値が必要です。そこをサポートしていただける点も心強いです。

3. 「3年後の自分たちのために」6ヶ月立ち上げを実現したプロジェクト体制構築の秘訣

木全 私はこれまでさまざまな製造業のプロジェクトを担当してきましたが、トヨタ紡織様のモチベーションの高さとチームワークには驚かされました。生技・製造・工務・保全・安全・IT、すべての部門が一体となって動いていて、それが今回の成功につながっていると感じます。特に今回は、AGVやティーチングレスの知能ロボットを活用するという新しい挑戦でした。通常、現場では未知の技術に対して慎重になることが多く敬遠されがちなんですが、今回はまったく違いました。皆さんが前のめりで、「どうなっているのか知りたい」という姿勢で取り組んでいて、その熱量に圧倒されましたね。目をキラキラさせながら、新しい技術を積極的に受け入れていたのが非常に印象的でした。

酒井様 今回のプロジェクトは本当に周りの皆さんに助けられたからこそ実現できたと思っています。新しい取り組みをする際は生技だけで突っ走ってしまうと、使い手から「なんでこんな仕様にしたの?」と不満が出ることもあります。そこで、最初の段階から製造や工務、必要なタイミングから保全や安全部門にも参加してもらいました。そうすることで、現場側の視点や安全面の観点など、多角的な意見を織り込みながら進めることができた。それが今回の成功につながっていると感じています。

プロジェクトを進める上で肝となったのは、周囲の協力を得ることでした。「私たちは将来的にこういうことを実現したい。そのためにはまずこのステップが必要で、皆さんの協力が不可欠です」と、具体的な目的を示しながら、一人ひとりに説明していきました。そうすることで、徐々に共感を得ることができ、結果として6ヶ月という超短期間での立ち上げが実現しました。これは、各部門が一体となり、プロジェクトを自分ごととして捉えてくれたからこそ成し遂げられたことだと思います。

Mujin東京オフィスでプロジェクトメンバーが集まり現場立ち上げ前のテストを実施

竹之内様 製造としても、新しい取り組みに対する抵抗はゼロではないですよ。ただ、やらなければいずれ行き詰まるのも事実でした。負荷の増大を考えたときに、「このままではストレージの容量が足りなくなる」というのは明らかだったんです。固定ロケーションのままだと、供給が破綻する可能性が高い。3年後の自分たちのために、可能性のある変革に今踏み切る必要があったんです。

今回のプロジェクトでは、フリロケ以外の部分にも自分たちで手を入れました。工程の見直しや業務の最適化を進めることで、結果的に工程全体の完成度が上がり、現場としても成長できたと感じています。新しい技術を活かすために、自分たちのやり方を見直していくことも、非常に重要だったと思います。そんなことができたのも、生技と現場が一体になって取り組めた成果ですね。

4. 「挑戦の最初の一歩」の今とこれから

木全 実際に稼働が始まった現在、どのような効果がありますか?

竹之内様 「調整のために昼休憩に一時的に止めたい」と言うと、「止めるの?なんとかならない?」と逆に困られるくらいです。それくらい、自動化の恩恵を感じているんだと思います。これまで人が行っていた作業が自動化されたことで、本来人がやるべき作業に集中できるようになりました。以前は、完成品の箱が流れてくると、かんばんをつけて、抜き取り検査をして、台車に積んで、それを固定ロケーションのシューターまで運び、投入する。1日で数万個、箱数にすると数千個で、1箱あたり十数kgのものを今まで人が運んでいたんです。その負担がなくなったことで、作業者の皆さんも「気づかい・重筋作業がなくなった」と感じてくれていますね。

「この動作はどういう仕組みになっているのか?」とか、「昨日こういうエラーがあったけど、どう対処すればいいのか?」といった質問も、積極的にしてくれます。

酒井様 在庫管理の面でも変化がありました。以前は、現場でかんばん枚数と実際に目視をしながら在庫を確認していましたが、現在はWCS(倉庫管理システム)上でデータ管理を行っているため、在庫状況をすぐに、正確に把握できるようになりましたね。

今回は、最初の一歩を踏み出せたことが何より大きな成果だと感じています。現時点では人員削減としては小さいですが、これはあくまでスタートライン。これからが本番です。次のステップとして、2ラインに対応した自動化を進め、最終的にはその仕組みを全体に広げることで、搬送作業のさらなる効率化と工数低減を実現していきたいと考えています。

木全 私たちも、プロジェクトと一緒に成長し続けられる関係を築きたいと思っています。トヨタ紡織さんの求める高い品質基準は、私たちの成長にも繋がっています。今後さらに自動化を拡張して、より高い生産性を実現できるよう、ぜひ一緒に次のステップへ進めていきましょう。

Mujinへご相談ください