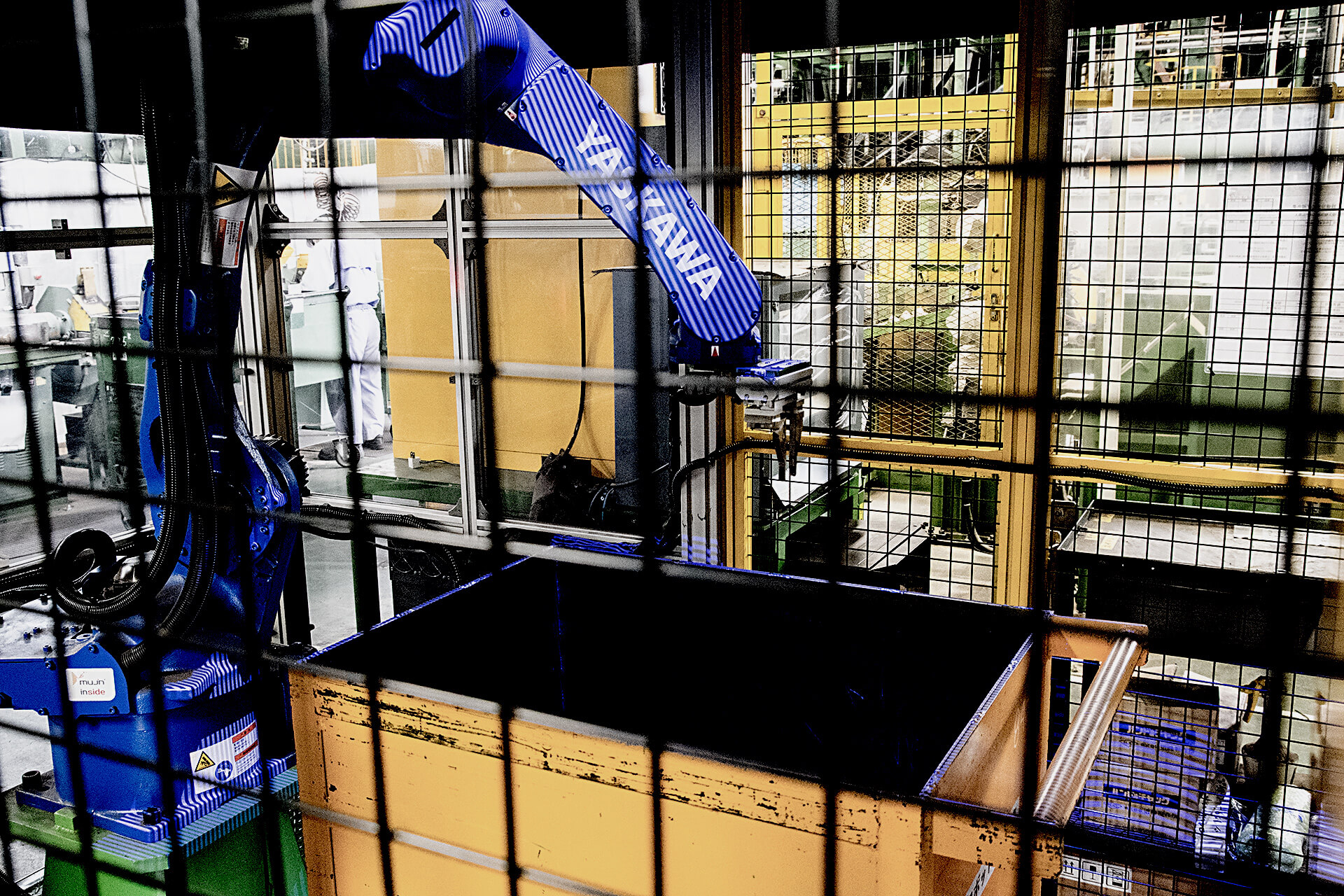

“バラ積み状態の部品をバリ取り機へ自動供給するには課題が山積していました”

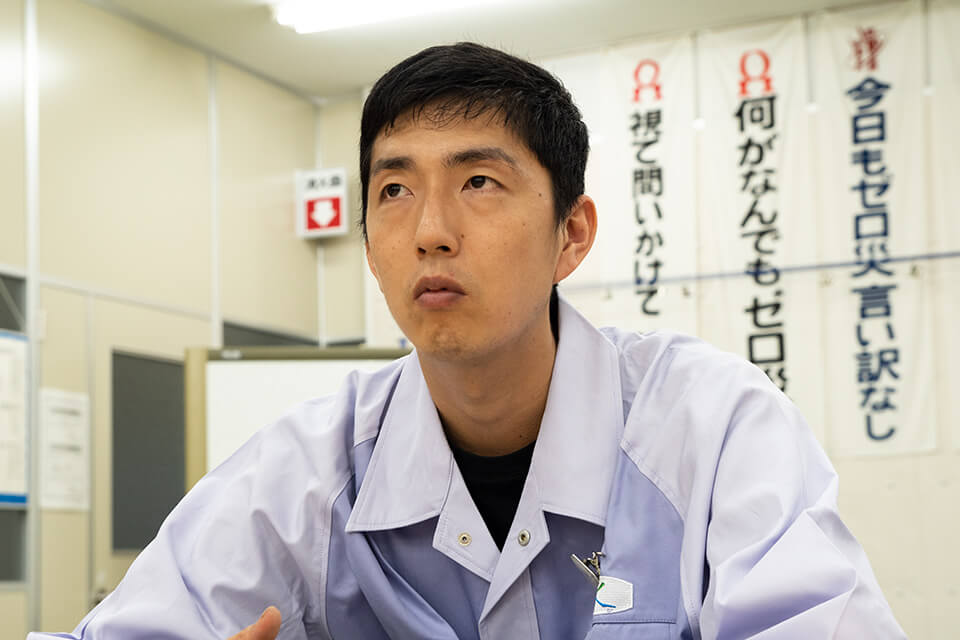

バラ積み部品の後工程への自動供給を実現するためにクリアしなければならない課題は多く、同工程の実現に3年以上の期間を要したという株式会社キッツ茅野工場 M様にその難しさを語っていただきました。

M様:

当社は製造メーカーですので、原価低減への取り組みは常に必要とされています。今回ロボットを導入した工程では、残業時間が非常に多かったということもあり、労務費の削減にもつながる取り組みを検討していました。人手に頼っていた作業を自動化すれば、当然削減した工数を他の作業にまわすことができます。

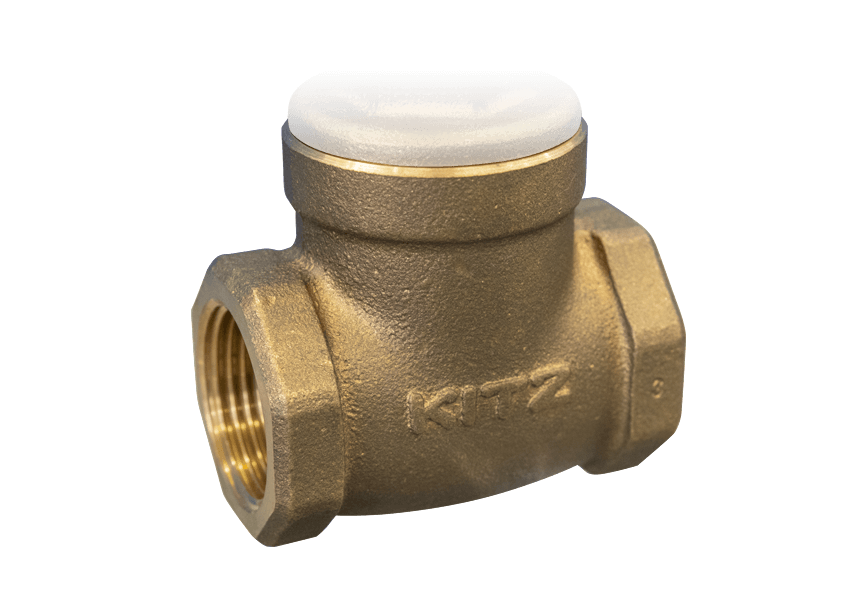

同工程の自動化は難しく、検討は3年以上前からおこなっており、展示会などにも足を運びました。しかし、導入のためには整った条件の中でないと利用できないものが多く、また取り扱っている部品が銅素材でマグネットハンドが利用できない上、後工程のために投入姿勢の精度も求められるというのも状況を難しくしていました。さらに重要な条件としては、バラ積みピッキングという難題をクリアしつつも、 元々工場で使用していた台車などは、そのまま利用して自動化を実現したかったという事情もありました。